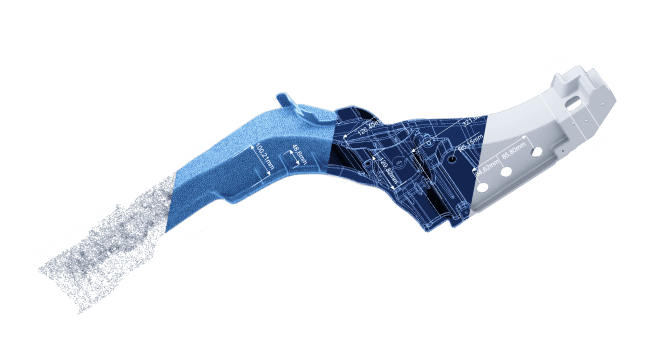

Wir wandeln 3D-Scans in CAD-Modelle um. Von STL zu STEP.

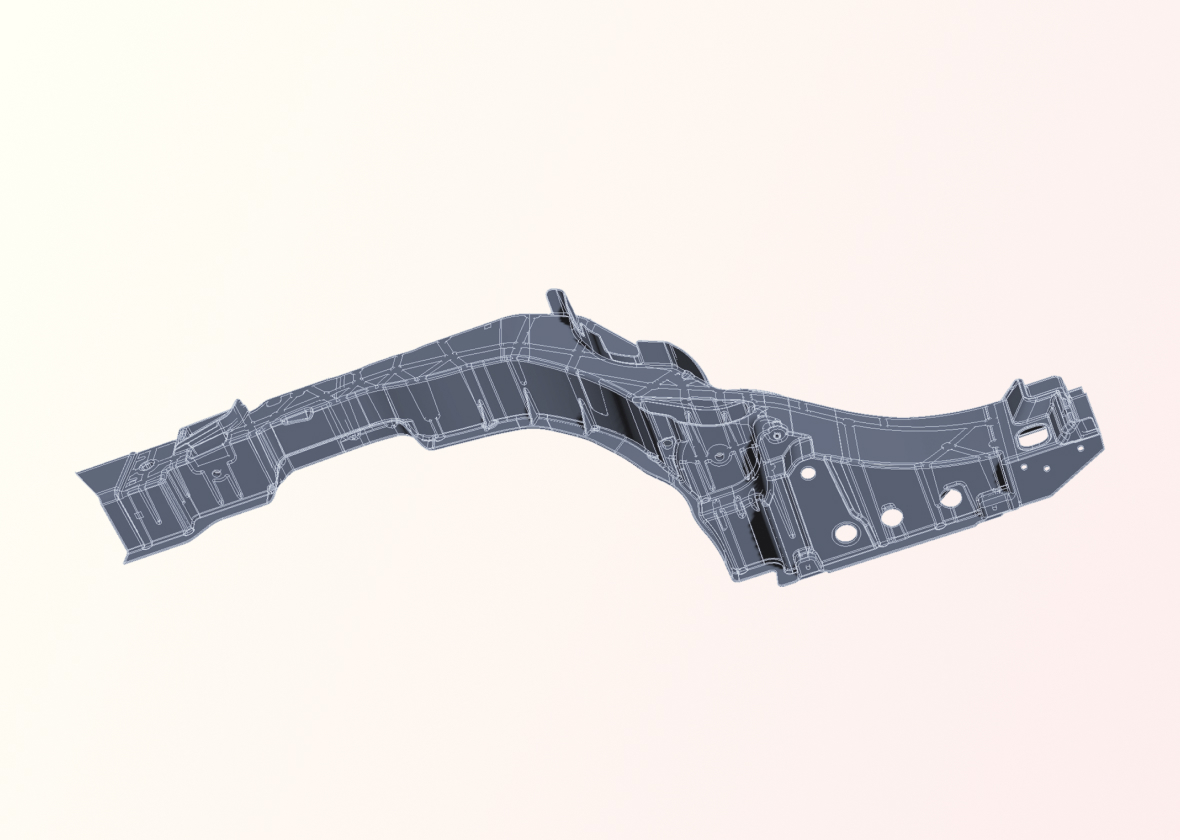

Wir bieten die Dienstleistung an, einen 3D-Scan (STL) in ein CAD-Format (STEP) umzuwandeln. Dieses Verfahren wird allgemein als Reverse-Engineering oder Flächenrückführung bezeichnet. Bei der Umwandlung unterscheiden wir zwei Varianten. Entweder nutzen

wir die Flächenmodellierung oder die parametrische Modellierung um den 3D-Scan in CAD-Modell umzuwandeln. Die Bauteilgeometrie und die Endanwendung entscheiden über das anzuwendende Verfahren. Zu jedem Verfahren haben wir ein Video erstellt und einen ausführlichen Artikel geschrieben.

Es geht um den Erhalt des Ist-Zustands des 3D-Scans. Der Scan wird hochgenau mit NURBs Flächen abgeformt und so in ein CAD-Modell umgewandelt.

Es handelt sich um eine optimierte parametrische Nachkonstruktion des 3D-Scan als CAD-Modell.

Mit dieser Technik können wir einen 3D-Scan in das native CAD-Format oder in eine beliebige CAD-Software konvertieren, die unser Kunde verwendet.

Wir 3D-scannen Ihr Bauteil oder arbeiten basierend auf den von Ihnen bereitgestellten 3D-Scan-Daten.

Wir konvertieren den 3D-Scan in ein CAD-Modell. Entweder zum parametrischen Modell oder zum geschlossenen Flächenmodell.

Die erstellten CAD-Daten stellen wir Ihnen auf unserem Server zum Download bereit.

Unter dem Begriff Reverse Engineering versteht man

die Umwandlung von einem 3D-Scan in ein CAD-Format.

Zum Beispiel von STL in ein STEP-Format. Schauen Sie sich

das Video an um den Prozess besser zu verstehen.

Im ersten Schritt erstellen wir einen 3D-Scan von Ihrem Bauteil. Alternativ können Sie auch Ihren eignen 3D-Scan bereitstellen. Dann wandeln wir den 3D-Scan in ein CAD-Format um. Zum

Beispiel von STL zu STEP oder direkt in Ihr hauseigenes CAD-Format.

Je nach gewähltem Reverse-Engineering-Verfahren stellen wie die Daten entweder

in den neutralen CAD-Austauschformaten STEP, IGES, X_T oder in dem nativen

CAD- Format Ihrer hauseignen CAD-Software bereit.

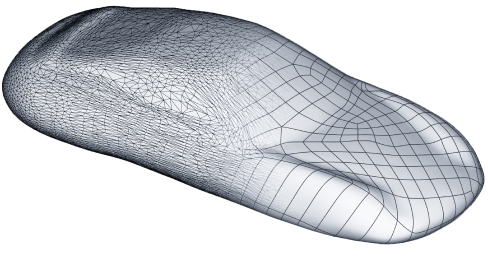

Wir bieten die Dienstleistung an, einen 3D-Scan (STL) mittels

Flächenmodellierung in ein CAD-Modell (STEP) umzuwandeln.

Dabei handelt es sich um eine hochgenaue Abformung des 3D-Scans,

bei dem der Ist-Zustand des Objekts in ein CAD-Modell überführt wird.

Das resultierende CAD-Modell besteht aus Freiformflächen,

das sich vor allem für das Vermessen in CAD eignet oder um es als Referenzmodell zu nutzen. Es ist kaum für die weiterkonstruktion geeignet.

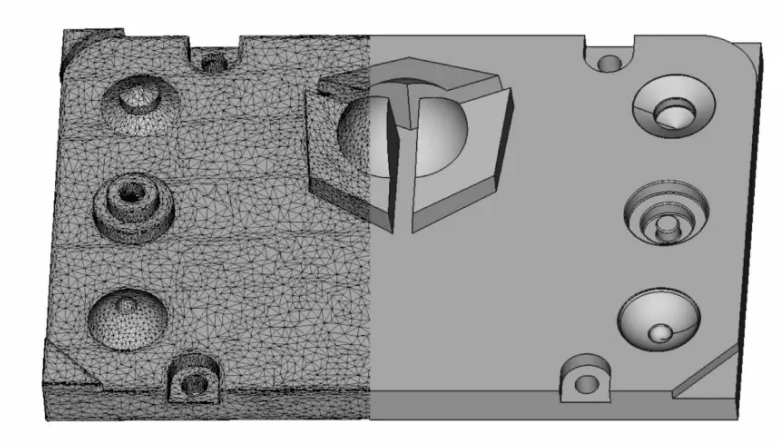

Das Reverse Engineering zum Volumenmodell erlaubt die Umwandlung eines 3D-Scan (STL) in ein CAD-Volumenmodell (STEP).

Dabei wird versucht , die Abweichung en zwischen 3D-Scan und Volumen modell so gering wie möglich zu halten. Es erfolgt keine Optimierung der Geometrie , das hei ßt: Fertigungsdefekte im Bauteil werden übernommen . Das resultierende Volumenmodell kann aus Regelgeometrien und/oder komplexen NURBS-Freiformflächen bestehen. Es ist auch ein Hybridmodell möglich, das beide Geometrie varianten im Volumenmodell verein.

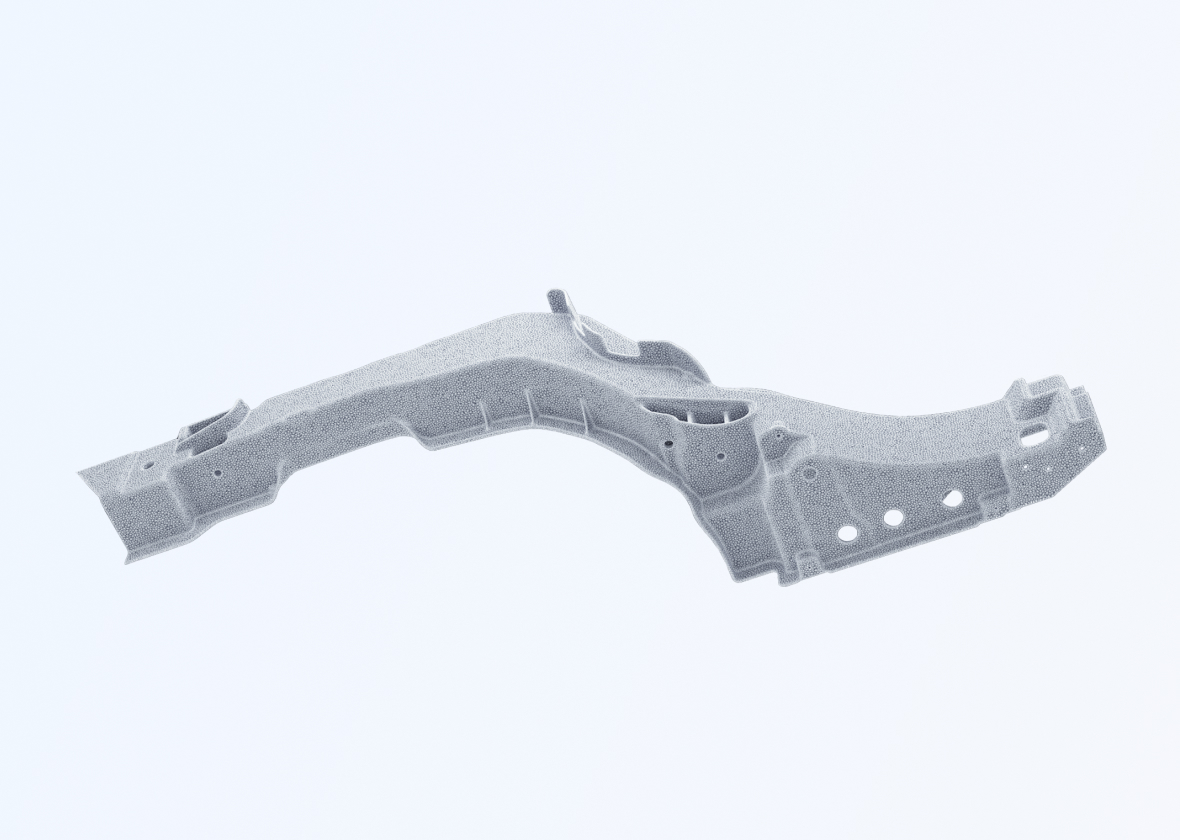

Wir bieten die Dienstleistung an, einen 3D-Scan (STL) mittels parametrischer Modellierung in ein CAD-Modell (STEP) umzuwandeln. Dabei handelt es sich um eine präzise Nachkonstruktion. Der 3D-Scan wird bei der Umwandlung nach CAD optimiert und mit Regelgeometrie neu aufgebaut. Bereiche, die im 3D-Scan nicht erfasst wurden, werden logisch ergänzt. Ungenauigkeiten werden behoben und den Normungen entsprechend angepasst. Auf Wunsch liefern wir die CAD-Daten auch mit Konstruktionshistorie und technischer Zeichnung.

Wir machen Videos zu den Themen 3D-Scanning und Reverse Engineering. Gerne benachrichtigen wir Sie, wenn ein neues Video online geht.

Wir bieten einen professionellen 3D-Scan Service sowie

und 3D-Scan-zu-CAD-Konvertierungsservice an. Kontaktieren Sie uns gern für eine persönliche Beratung für Ihr individuelles Projekt.