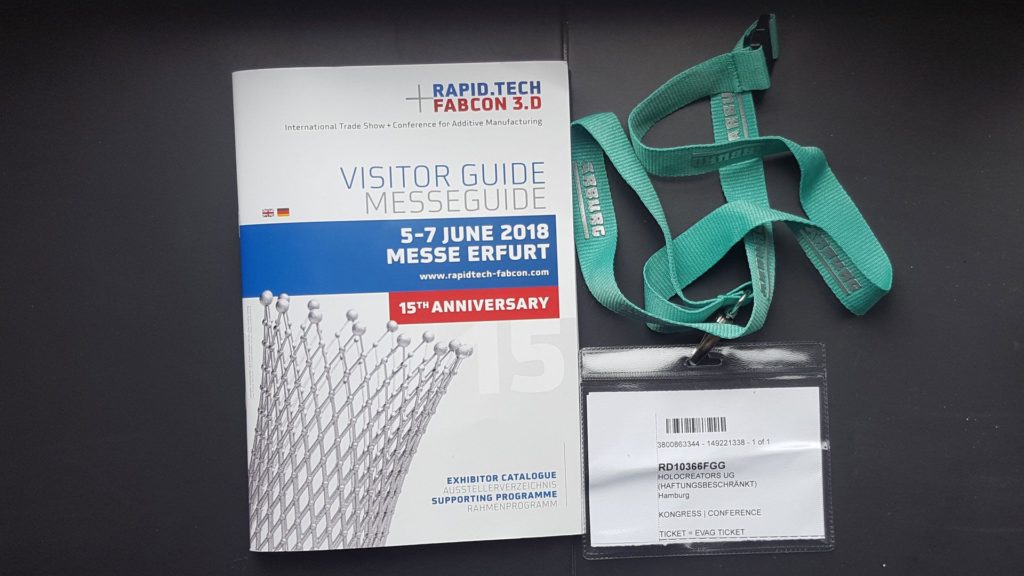

Die Rapid.Tech und FabCon 3.D Messe in Erfurt

Im Jahr 2018 fand die 15. internationale Fachmesse und Konferenz „Rapid.Tech“ und „FabCon 3.D“ statt. In Erfurt kamen 5.000 Besucher und Aussteller aus der 3D-Druck-Szene zusammen. Swann Rack hat einem Fachpublikum die verschiedenen Schritte erklärt, die es für das Reverse Engineering eines Bauteils braucht.

Wenn etwas mit einem 3D-Scanner aufgenommen wird, entsteht nicht sofort einen Datensatz, der sich 3D-drucken oder fräsen lässt. Stattdessen ist das Ergebnis eine Punktwolke, die in ein CAD-Format konvertiert werden muss. Dieser Prozess nennt sich „Reverse Engineering“ oder „Flächenrückführung“.

„Reverse-Engineering“.

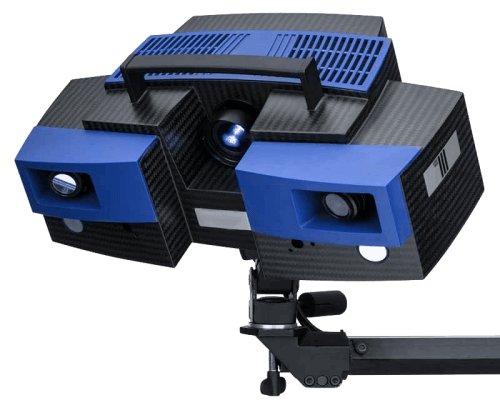

Schritt 1: Die Erstellung des 3D-Scans

Es gibt zahlreiche 3D-Scan-Techniken. Eine davon ist die Photogrammetrie, die ideal für Bauteile größer als 200 cm ist. Die Photogrammetrie ist nicht so genau, aber dafür ist sie ein sehr günstiges Verfahren, das sich vor allem für das 3D-Scannen größerer Objekte mit Farbe eignet. Eine weitere 3D-Scan-Technik ist die Streifenlichtprojektion.

Sie empfiehlt sich für Bauteile im Größenbereich zwischen 5 und 300 cm und erreicht eine sehr hohe Genauigkeit von bis zu ± 0,05 mm. Die dritte Technik ist das CT-Scannen, auch Computertomografie genannt. Wer sehr kleine Bauteile mit besonders hoher Auflösung und Präzision scannen möchte, trifft mit dem 3D-CT die richtige Wahl.

Schritt 2: Das Reverse Engineering

Nach dem 3D-Scan kommt das Reverse Engineering. Die Umwandlung der Scan-Daten in ein CAD-Format, zum Beispiel die Konvertierung einer STL-Datei in eine STEP-Datei. Für das Reverse Engineering wird entweder ein automatischer oder ein manueller Prozess verwendet – dies ist abhängig vom Anwendungsfall und der Qualität des 3D-Scans.

Der aufwändigste Prozess ist das Reverse Engineering zum parametrischen Modell mit Konstruktionshistorie. Bei diesem Verfahren werden die 3D-Scan-Daten manuell in ein CAD-Format überführt. Manuelle Rekonstruktionen bieten immer ein Höchstmaß an Funktionalität, weil sich jeder Parameter des CAD-Modells später vom Kunden anpassen lässt.

Schritt 3: Die Fertigung – 3D-Druck oder CNC-Fräsen

Der finale Arbeitsschritt ist die Fertigung. Je nach Form und gewünschten Eigenschaften des Bauteils kann hier zum Beispiel zwischen der additiven Fertigung (3D-Druck) oder dem CNC-Fräsen (Cumputerized Numerical Control) gewählt werden. Das Reverse Engineering ist mit der Fertigung abgeschlossen. Der Kunde erhält eine perfekte Kopie des ursprünglichen Bauteils.

Wir haben uns sehr gefreut, dass wir auf dem Rapid.tech 3D Kongress 2018 die Möglichkeit hatten, über die Themen unseres täglichen Geschäfts zu referieren. Die Resonanz war sehr gut und so konnte Swann Rack nach seinem Vortrag noch einige paar Fragen aus dem Publikum beantworten.

Wünschen Sie Hilfe zum Thema Reverse Engineering?

Holocreators bietet einen 3D-Scan-Service, einen 3D-Scan-zu-CAD-Konvertierungsservice (STL zu STEP), 3D-Modellierungsdienstleistungen sowie CAD-Konstruktionsdienstleistungen an. Wir beraten Sie gerne bei Ihrem Projekt. Rufen Sie uns an +49 40 481133 oder schreiben Sie uns eine E-Mail: info@holocreators.com.