Weil bei diesem Reverse Engineering sowohl organisch geschwungene Oberflächen als auch Regelgeometrien (kantige Formen, Bohrungen, Gewinde) in einem Modell kombiniert werden können, spricht man auch von einem “Hybrid”. Die CAD-Daten werden nach dem Reverse Engineering in den CAD Austauschformaten STEP, IGES oder XT bereitgestellt.

Beim Reverse-Engineering zum Volumenmodell wird die Bauteilgeometrie von uns nicht idealisiert oder optimiert, um beispielsweise Fertigungsdefekte zu kompensieren. Stattdessen

überführen wir den 3D-Scan eins zu eins in ein Volumenmodell, um die Abweichungen so gering wie möglich zu halten. Sollte eine Optimierung der Geometrie gewünscht sein, bieten wir separat das Reverse-Engineering zum parametrischen Modell mit Konstruktionshistorie an.

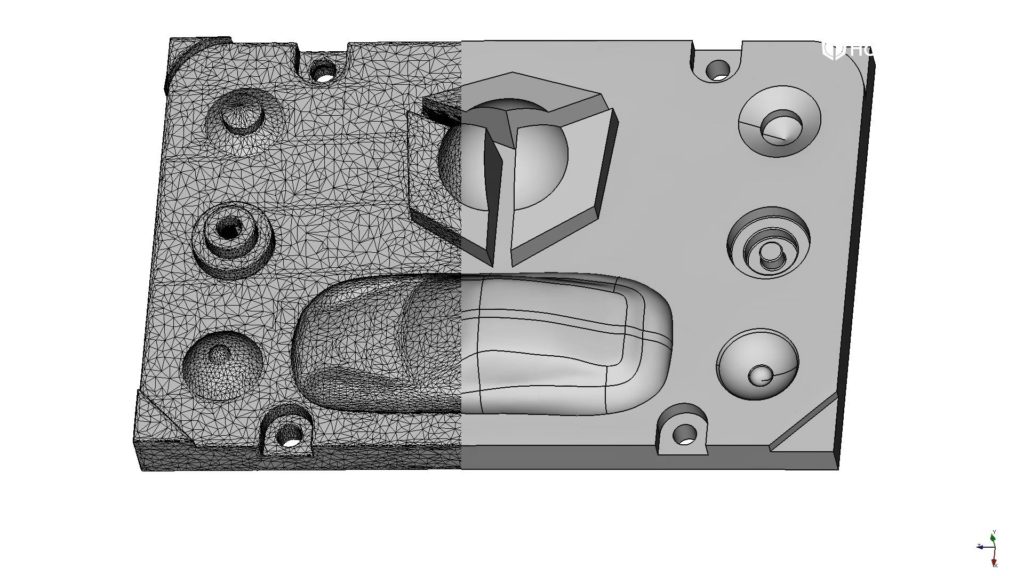

Der Reverse Engineering-Prozess ist die Näherung gemessener Daten (3D-Scan) durch ein CAD-Modell. Das heißt: wir nähern uns mit dem Volumenmodell dem 3D-Scan so nah wie möglich an. Dabei stehen uns alle CAD-Modellierungstechniken zur Verfügung, mit der sich ein geschlossenes Volumenmodell erstellen lässt.

Zum Beispiel:

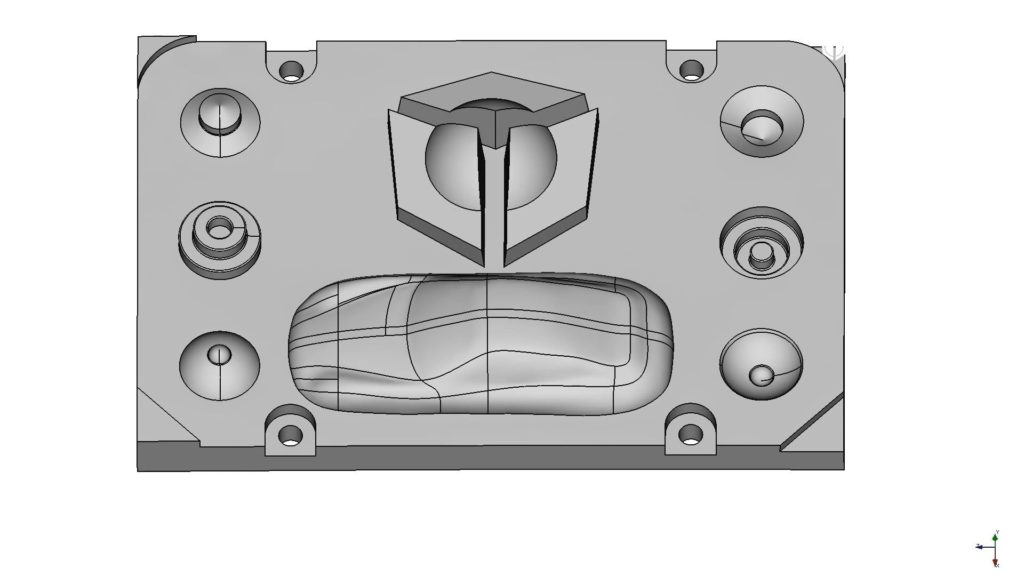

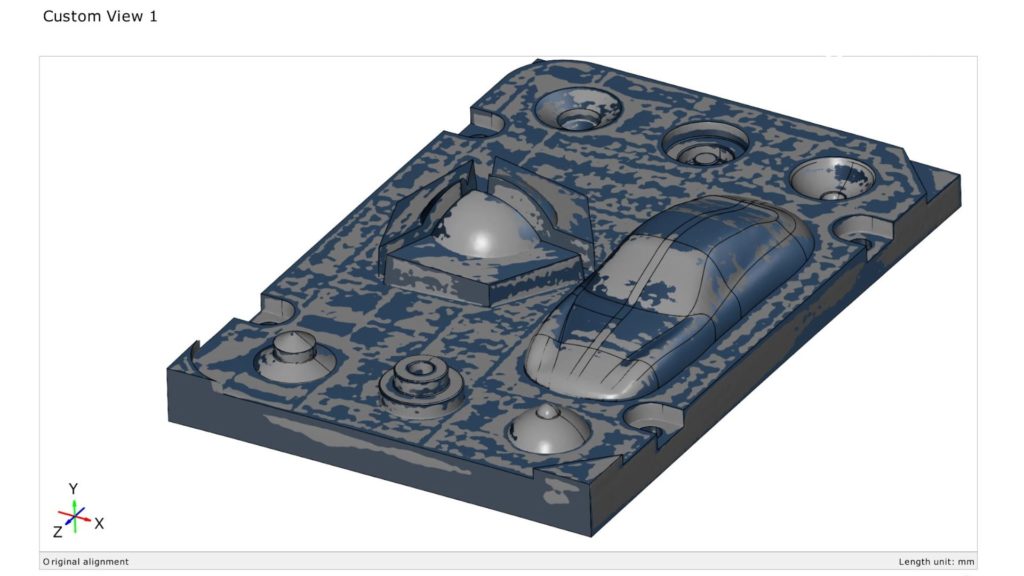

Regelgeometrien werden rekonstruiert, während organisch geschwungene Oberflächen mit NURBS-Freiformflächen direkt vom 3D-Scan abgeformt werden. Dabei müssen die NURBs-Leitkurven so erzeugt werden, dass sie sich optimal mit der Regelgeometrie verbinden lassen. Weil beide Geometrien in einem Modell kombiniert werden können, spricht man auch manchmal von einem „Hybrid“. Das Ziel ist ein geschlossen und wasserdichtes Volumenmodell.

Genauigkeit ist für uns der entscheidende Faktor beim Reverse Engineering zum Volumenmodell. Reverse Engineering und der 3D-Scan sollten hierbei nur minimal voneinander abweichen. Daher optimieren wir die Bauteilgeometrie nicht, denn das würde zulasten der Genauigkeit gehen.

Reale Objekte, wie beispielsweise Kunststoffteile, sind oft leicht verformt. Beim Reverse Engineering zum Volumenmodell übernehmen wir diese Ungenauigkeiten des Bauteils. So wird zum Beispiel ein gescannter Winkel von 89° von uns genauso übernommen und nicht etwa auf einen Winkel von 90° korrigiert, denn das würde die Reverse-Engineering-Genauigkeit verringern. Eine Optimierung oder Idealisierung der Bauteilgeometrie führen wir nur beim Reverse Engineering zum parametrischen Modell mit Konstruktionshistorie durch.

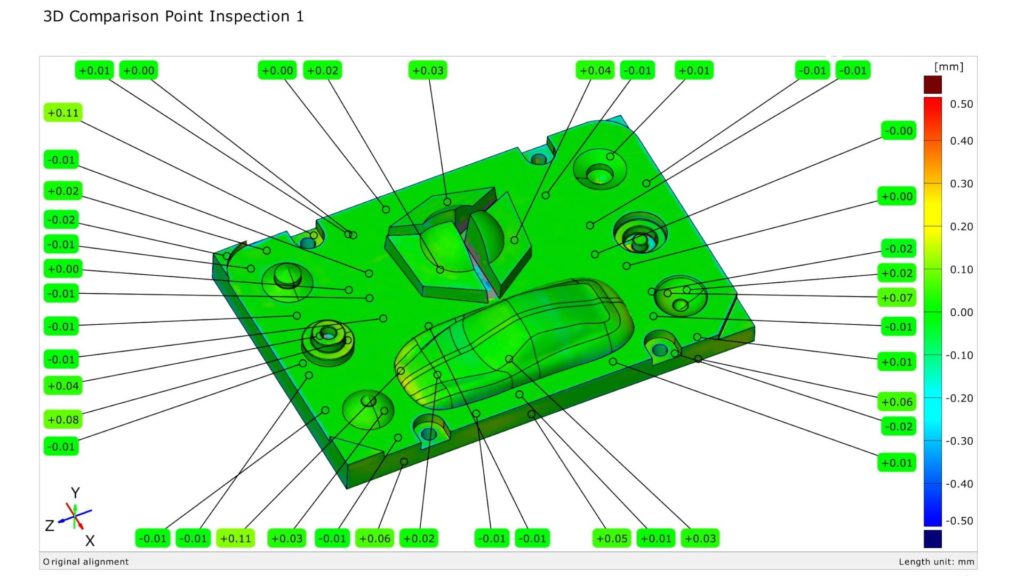

Um die unvermeidlichen, minimalen Abweichungen zwischen originalem 3D-Scan und Volumenmodell zu dokumentieren, liefern wir mit jedem Reverse Engineering auch immer eine Abweichungsanalyse.

Wir haben alle 3D-Daten unseres Beispielmodells – sowohl den originalen 3D-Scan als auch das Volumenmodell – für zum Download bereitgestellt. So können Sie die Daten in Ihrer eigenen CAD-Software testen und entscheiden, ob das Volumenmodell für Ihre Anwendung das Richtige ist. Auch die Abweichungsanalyse, die 3D-Scan und CAD-Modell vergleicht, finden Sie hier zum Download:

Das Reverse Engineering zum Volumenmodell erlaubt die Umwandlung eines 3D-Scan (STL) in ein CAD-Volumenmodell (STEP). Dabei wird versucht, die Abweichungen zwischen 3D-Scan und Volumenmodell so gering wie möglich zu halten. Es erfolgt keine Optimierung der Geometrie, das heißt: Fertigungsdefekte im Bauteil werden übernommen. Das resultierende Volumenmodell kann aus Regelgeometrien und/oder komplexen NURBS-Freiformflächen bestehen. Es ist auch ein Hybridmodell möglich, das beide Geometrievarianten im Volumenmodell vereint.

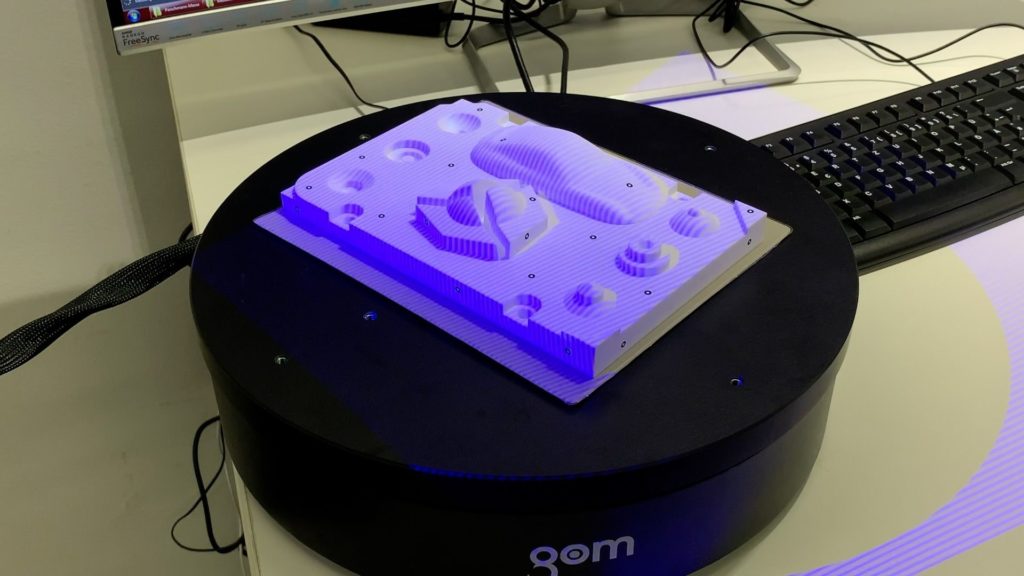

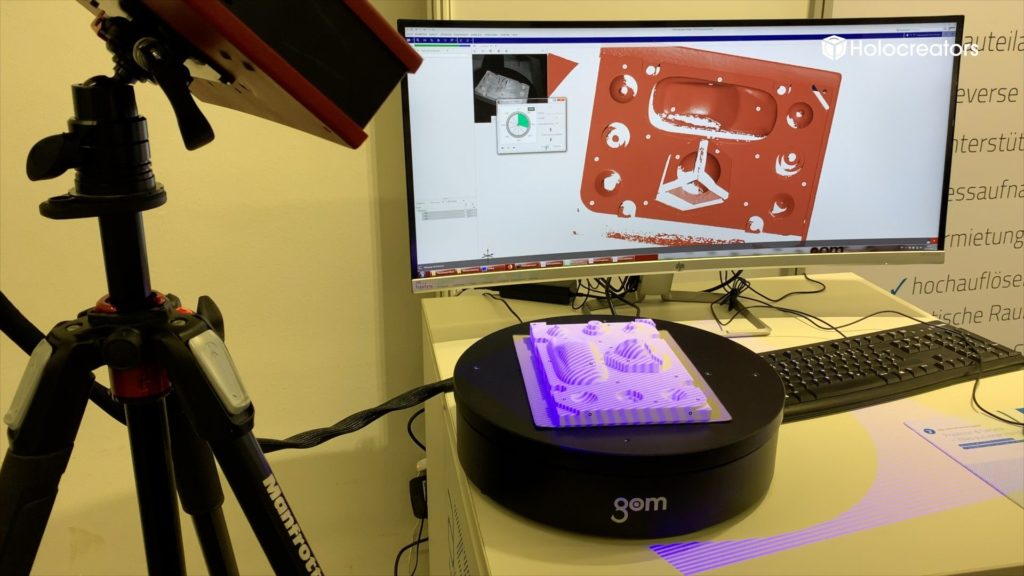

Die Grundlage für das Reverse Engineering zum Volumenmodell ist ein 3D-Scan, der als Polygonnetz/Mesh (STL-Format) oder als Punktwolke vorliegt. Sollte kein 3D-Scan vorliegen, bietet Holocreators Ihnen auch gerne das 3D-Scanning Ihres Bauteils an.

Beim Reverse Engineering zum Volumenmodell werden Regelgeometrien rekonstruiert und NURBSFlächen (Freiformflächen) vom 3D-Scan abgeformt.

Hybridmodelle, die beide Geometrievarianten miteinander vereinen, sind somit möglich. Das fertige Volumenmodell kann mit den meisten konventionellen CAD-Programmen begrenzt bearbeitet werden. Regelgeometrische Elemente, wie beispielsweise Bohrungen und Gewinde, lassen sich dabei verändern, während Freiformflächen nicht bearbeiten werden können.

Das durch Reverse Engineering erzeugte Volumenmodell kann in den neutralen CAD-Austauschformaten STEP, IGES oder X_T exportiert werden.

Das Reverse Engineering zum Volumenmodell weißt eine hohe Genauigkeit auf. Im Durchschnitt ergeben sich Abweichungen von 0,05 mm bis 0,1 mm zwischen dem Original des 3D-Scans und dem erzeugten Volumenmodell. Dort, wo die NURBS-Flächen (Freiformflächen) automatisch vom zugrundeliegenden 3D-Scan abgeformt wurden, ist die Genauigkeit höher als in Bereichen, wo Regelgeometrien manuell rekonstruiert werden.

Wir fügen jedem Volumenmodell eine farbcodierte Abweichungsanalyse bei, aus der Unterschiede zwischen dem 3D-Scan und dem Modell ersichtlich sind.

Holocreators bietet professionellen 3D-Scan-Service und Reverse Engineering. Wir würden uns freuen, auch Ihren 3D-Scan in ein Volumenmodell umzuwandeln und beraten Sie gern bei Ihrem individuellen Projekt.