3D-CT-Scan des kaputten Bauteils

Die kaputte Kleiderstangenhalterung stammt aus einem betagten Ikea Schrank. Leider hat sie den letzten Umzug nicht unbeschadet überstanden. Der obere Teil der Fassung war gebrochen, weshalb die Kleiderstange keinen Halt mehr fand.

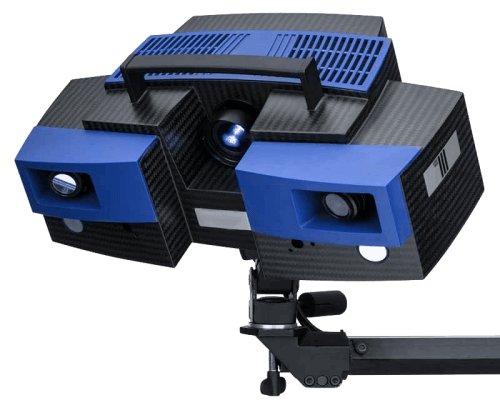

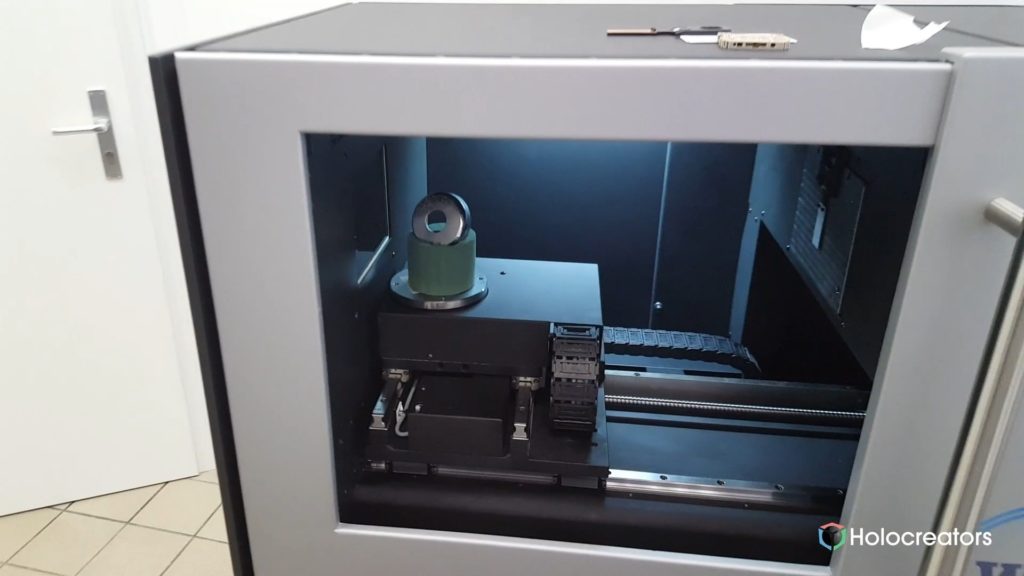

In einem ersten Schritt haben wir das Bauteil im Computertomographen 3D gescannt. Dafür sind wir

extra nach Leipzig ins Kunststoffzentrum gefahren, da dort ein brandneuer Computertomograph der

Firma Werth steht: Der Tomoscope S. Der Computertomograph funktioniert mit Röntgenstrahlung.

Er sieht ein bisschen aus wie eine überdimensionale Mikrowelle und hat Bleitüren, um den Bediener

vor der Röntgenstrahlung zu schützen.

Das 3D-CT-Scannen funktioniert so: Die Röntgenstrahlung wird im Gerät auf das Bauteil gerichtet und projiziert ein Abbild dessen auf einen Detektor im Computertomografen. Das Bauteil befindet sich auf einem Drehteller, der langsam rotiert. So kann das Objekt von allen Seiten durchstrahlt werden.

Aus diesen 360°-Schnittbildern kann ein 3D-Modell berechnet werden. Am Ende kann der fertige 3D-Scan im STL-Format exportiert werden.

Reverse Engineering des Bauteils

In einem zweiten Schritt wird dann das Bauteil mit einer Software digital rekonstruiert. Dabei haben wir die Möglichkeit, kaputte Stellen im 3D-Scan zu reparieren. In unserem Fall bedeutet das, dass wir die zerbrochenen Ecken der Kleiderstangenhalterung digital wieder in ihre alte Form gebracht haben. „Reverse Engineering“ ist der Fachbegriff für die Umwandlung von einem 3D-Scan (STLFormat) in ein CAD-Modell (STEP-Format).

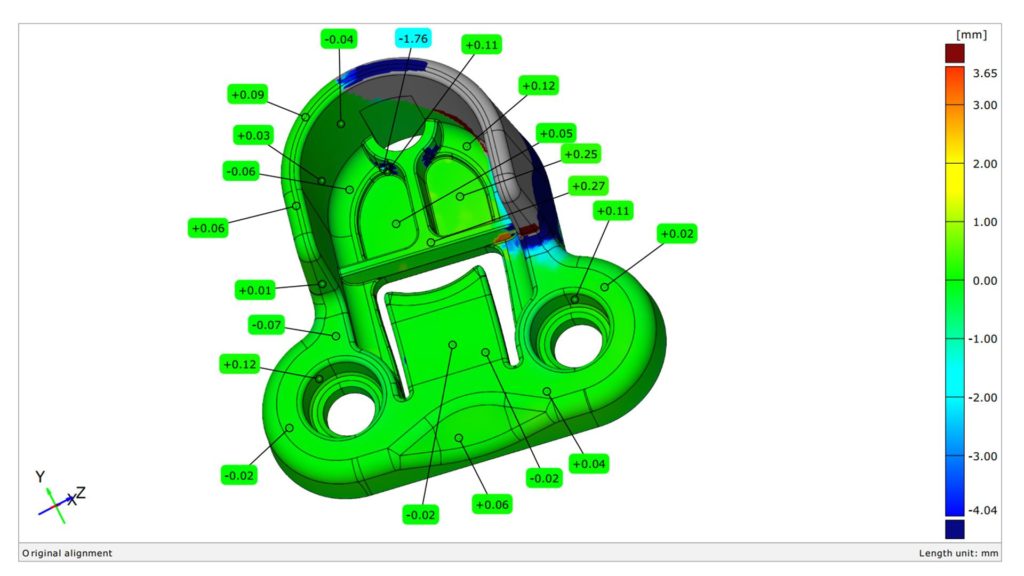

Abweichungsanalyse

Um zu untersuchen, wie weit das Reverse Engineering der Kleiderstangenhalterung vom originalen 3D-Scan abweicht, erstellen wir eine Abweichungsanalyse. Dazu nutzen wir die kostenlose Software “GOM Inspect”. Auf der rechten Seite der Analyse ist eine Legende, die die Abweichungen inMillimetern zwischen dem originalen 3D-Scan und der Rekonstruktion darstellt.

3D-Druck des reparierten Bauteils

Im dritten Schritt wird unsere reparierte Kleiderstangenhalterung dreidimensional gedruckt. Dabei gibt es verschiedene 3D-Druckverfahren. Wir haben uns für das Laser-Sintering-Verfahren entschieden, denn es stellt sehr flexible und bruchfeste Bauteile her.

Neben dem LaserSintering gibt es auch andere 3D-Druckverfahren, wie zum Beispiel „FDM“ (Fused filament fabrication), bei dem aus einer Düse, ähnlich einer Heißklebepistole, flüssiger Kunststoff Schicht für Schicht zum fertigen Modell aufgebaut wird.

Beim Laser-Sintering-Verfahren (SLS) wird dagegen das Modell in einem Pulverbett aufgebaut. Der Laser verschmilzt dabei eine dünne Schicht Pulver, aber nur dort, wo das Objekt entstehen soll. Danach wird maschinell eine weitere Schicht Pulver aufgetragen und der Laser verschmilzt auch diese wieder exakt passend mit der vorangegangenen Schicht. Dieser Vorgang wiederholt sich, bis das gesamte Modell fertig aufgebaut ist. Im Anschluss ist dadurch ein feines Treppenstufenmuster sichtbar: Dies sind die Trennlinien der verschmolzenen Schichten.

Nach dem 3D-Druck befindet sich das Bauteil in einem Pulverbett. Die neue Kleiderstangenhalterung ist somit schon fast fertig, sie muss nur noch aus dem Pulver ausgegraben werden. Die Oberfläche des Bauteils wird nun mit einem Sandstrahler abgestrahlt. Dieser Vorgang glättet die Oberfläche und entfernt letzte Pulverreste. Im finalen Schritt wird das Bauteil mit einer Luftdüse von Staub befreit.

Projektdaten zum Download

Wir haben die Abweichungsanalyse sowie den Download-Link für die GOM Inspect Software für Sie bereitgestellt:

- Abweichungsanalyse die 3D-Scan und Reverse-Engineering vergleicht (PDF)

- GOM Inspect Software (Programm zur Erstellung von Abweichungsanalysen)

Fazit: Ein voller Reperatur-Erfolg

Das Reverse Engineering sowie die Reparatur der Kleiderstangenhalterung haben wunderbar funktioniert. Je besser der 3D-Scan eines Bauteils ist, desto einfacher und genauer wird das Reverse Engineering. In diesem Fall konnten wir auf Grundlage eines sehr genauen 3D-CT-Scans arbeiten. Sicher hätten wir dieses Projekt auch mit einfacheren Technologien realisieren können, aber es ist ein schönes Beispiel dafür, was alles möglich ist.

Wünschen Sie ein Ersatzteil, das mittels 3D-Scan und Reverse Engineering erstellt werden soll?

Holocreators bietet professionellen 3D-Scan-Service und Reverse Engineering. Sie möchten mittels 3D-Scan und Reverse Engineering ein Ersatzteil für erzeugen. Wir beraten Sie gerne bei Ihrem Projekt! Rufen Sie uns an +49 40 481133 oder schreiben Sie uns eine E-Mail: info@holocreators.com.