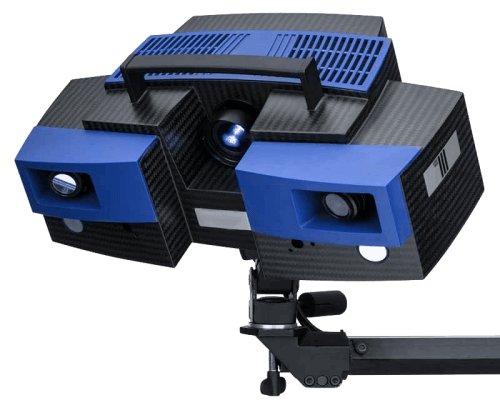

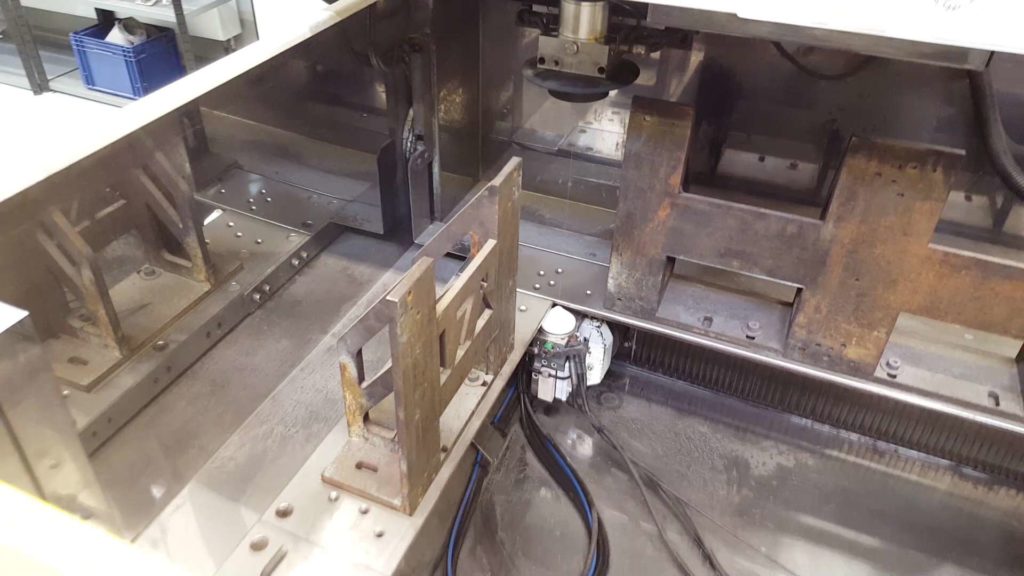

Wie funktioniert Drahterodieren?

Die Drahterodiermaschine funktioniert im Grunde wie eine Präzisionsbandsäge. Das Interessante

daran ist jedoch, dass die „Säge“ nie das Werkstück berührt, das sie schneidet. Die

Drahterodiermaschine verfügt über einen extrem dünnen Messingdraht, den sogenannten

„Erodierdraht“. Dieser erzeugt bis zu 1 Million elektrische Funken pro Sekunde. Diese Funken

erodieren das Werkstück und trennen den 3D-Metalldruck sorgfältig von der Untergrundplatte.

Das Drahterodieren erfolgt in de-ionisiertem Wasser. Das bedeutet, dass alle Mineralien herausgefiltert wurden, damit das Wasser keinen Strom mehr leitet. Der Erodierdraht ist positivgeladen, das Werkstück negativ.

Das Wasser (Dielektrikum) isoliert den elektrischen Strom zwischen den beiden. Beim Einschalten der Maschine wird der Draht immer näher an das Werkstück herangeführt, bis die isolierende Fähigkeit des Dielektrikums (Wasser) nicht mehr ausreicht, um den elektrischen Strom zwischen beiden Teilen zu isolieren. Der Funke springt über, schmilzt und verdampft das Metall auf dem Draht und dem Werkstück.

Das ist der Grund für den schönen, präzisen Schnitt im Metall. Die Maschine führt konstant neuen Draht nach, weil dieser nur für einen Schnitt verwendet werden kann.

Vorteile des Drahterodierens

Aufgrund des dünnen Erodierdrahts und der Verwendung von elektrischen Funken zum Schneiden

hat der Schnitt im Metall-Werkstück nur einen Durchmesser von ca. 0,5 mm. Das ist sehr viel dünner

als bei anderen Schneidverfahren. Drahterodieren kann alle Metalle schneiden, die Strom leiten, egal

wie hart sie sind. Am Fraunhofer IAPT wird beispielsweise fast ausschließlich in Titan 3D gedruckt,

einem sehr festen Metall. Andere Werkzeuge hätten Schwierigkeiten beim Durchtrennen von Titan,

aber mit Drahterodieren ist dies kein Problem.

Nachteile des Drahterodierens

Die größten Nachteile des Drahterodierens sind die Kosten und die langsame Schnittgeschwindigkeit.

Der Erodierdraht kann nur durch ca. 50 – 100 cm Metall pro Stunde schneiden. Auch die Kosten für

Wartung, Verbrauchsmittel und Strom sind sehr viel höher als bei anderen Schneidverfahren.

Fazit: teuer, langsam, hochwertig

Das Drahterodieren ist das perfekte Schneidverfahren, um sämtliche elektrisch-leitende Metalle zu durchtrennen. Auch, wenn die Kosten hoch sind: Kein anderes Schneidverfahren erzielt ähnlich saubere Schnitte. Im Metall-3D-Druck wird es genutzt, um das Werkstück von der Grundplatte zu lösen.

Möchten Sie Ihr Bauteil mittels Drahterodieren bearbeiten lassen?

Holocreators bietet professionellen 3D-Scan-Service und Reverse Engineering. Wir haben aber auch langjährige Erfahrung mit dem Metall-3D-Druck. Gerne beraten wir Sie bei Ihrem Projekt.

Rufen Sie uns an +49 40 481133 oder schreiben Sie uns eine E-Mail: info@holocreators.com.